Kommissionierung

Was ist Kommissionierung?

Unter Kommissionierung wird das Zusammenstellen von Artikeln oder Gütern für Kunden- oder Produktionsaufträge verstanden. Der Mitarbeiter im Unternehmen, der die Zusammenstellung vornimmt, wird als Kommissionierer, alternativ auch als Greifer oder Picker, bezeichnet. Die Entnahme der Ware erfolgt dabei meist aus einem Lager, aus einem speziellen Kommissionierlager oder direkt aus der Produktion. Große Bedeutung spielt das Kommissionieren zum Beispiel in der Logisitk von Online-Shops. Diese müssen ihre Ware für den Versand zusammenstellen, damit die richtigen Artikel im richtigen Paket landen. Um den Kunden bestmöglichen Service zu bieten, sollte das Kommissionieren innerhalb kürzester Zeit erfolgen.

Welche Kommissionierungssysteme gibt es?

Grundsätzlich können zwei Systeme bei der Kommissionierung unterschieden werden:

- Mann-zur-Ware (manuell)

- Ware-zum-Mann (maschinell)

Beim Mann-zur-Ware-System, einem statischen und manuellen Verfahren, begibt sich der Mitarbeiter zu einem Lagerplatz, um die Ware dort zu entnehmen. In aller Regel kommen keine automatischen Hilfsmittel zum Einsatz, weshalb sich dieses System des Kommissionierens insbesondere für niedrige Auftragsvolumina und Artikel mit geringem Gewicht eignet. Hieraus ergeben sich folgende Vor- und Nachteile:

| Vorteile | Nachteile |

| ✔ Geringe Investition | ✘ Geringe Kommissionierleistung durch hohe Wegzeiten (sofern nicht optimiert) |

| ✔ Keine Abhängigkeit von Maschinen | ✘ Entnahmeplatz meist unergonomisch |

| ✔ Hohe Flexibilität bei variablem Lagerdurchsatz | ✘ Entsorgung leerer Ladehilfsmittel erforderlich |

| ✔ Schnelle Reaktion bei Eilaufträgen |

Das Mann-zur-Ware-System kommt in Verbindung mit folgenden Regalarten zum Einsatz:

- Fachbodenregale

- Verschieberegale

- Blocklager

- Hochregallager (mit Kommissionierstapler für schmale Gänge)

Beim Ware-zum-Mann-System erfolgt die Warenbereitstellung dynamisch und automatisiert. Mittels Fördertechnik gelangen die Artikel direkt zum Kommissionierer. Dieser entnimmt die benötigte Ware an seinem Kommissionierungsplatz aus einem Behälter, welcher danach automatisch an seinen Lagerplatz zurücktransportiert wird. Der Mitarbeiter muss dadurch nur kurze Laufwege zurücklegen und wird zudem körperlich entlastet. Mit diesem Verfahren werden eine relativ hohe Kommissionierleistung und eine geringe Fehleranfälligkeit erreicht. Die Vor- und Nachteile im Überblick:

| Vorteile | Nachteile |

| ✔ Hohe Kommissionierleistung durch reduzierte Wegzeiten | ✘ Hohe Investitionen für automatische Regal- bzw. Entnahmesysteme erforderlich |

| ✔ Geeignet für großes Artikelspektrum | ✘ Geringe Flexibilität bei schwankender Lagerauslastung |

| ✔ Reduzierte Fehleranfälligkeit | ✘ Gefahr des Stillstands bei Maschinenausfall |

| ✔ Automatische Entsorgung von Behältern | |

| ✔ Ergonomische Arbeitsplatzgestaltung möglich |

In der Praxis kommt das Ware-zum-Mann-System beispielsweise folgendermaßen zur Anwendung:

- Hochregallager mit automatischen Regalförderzeugen

- Durchlaufregale mit automatischen Regalförderzeugen

- Paternosterregale, Turmregale, Umlaufregale

- Automatisches-Kommissionierlager-System

Welche Kommissionierungsmethoden gibt es?

Die Zusammenstellung von Waren für Aufträge kann entweder einstufig oder mehrstufig erfolgen. Bei der einstufigen Kommissionierung wird jeder Auftrag einzeln zusammengestellt. Bei der zweistufigen Variante wird für mehrere Aufträge gleichzeitig die benötigte Gesamtmenge eines Artikels entnommen.

Folgende einstufige Verfahren existieren:

- auftragsorientierte, parallele Kommissionierung

- auftragsorientierte, serielle Kommissionierung

Die wichtigste zweistufige Kommissionierungsmethode ist die

- serienorientierte, parallele Kommissionierung

Auftragsorientierte, parallele Kommissionierung: Mehrere Picker, getrennte Zonen

Bei dieser Kommissionierungsmethode wird in verschiedene Lagerbereiche gesplittet. Diese sind häufig räumlich oder baulich getrennt. Mehrere Kommissionierer picken die benötigten Waren gleichzeitig und führen Sie dann an einem definierten Ort (Sammelstelle) zusammen.

✔ Der Hauptvorteil dieses Vorgehens liegt in einer deutlichen Verkürzung von Wegstrecken und somit in kürzeren Durchlaufzeiten.

✘ Die größten Nachteile liegen darin, dass ein spezieller Sammelplatz benötigt wird und Koordinationsaufwand entsteht.

Auftragsorientierte, serielle Kommissionierung: Position für Position

Dieses Kommissionierungsverfahren stellt die einfachste Form der Warenzusammenstellung dar. Die Entnahme der benötigten Artikel erfolgt Position für Position. Die Aufträge durchlaufen hierbei also alle relevanten Lagerzonen nacheinander. Entweder erfolgt das Durchschreiten der Lagerbereiche durch einen einzigen Kommissionierer, oder der Auftrag wird von Zone zu Zone unter den zuständigen Kommissionierern weitergegeben.

✔ Vorteilhaft ist bei dieser Methode, dass sich die Kommissionierer in der Regel in kleinen Lagerbereichen bewegen, wodurch Wegstrecken verkürzt werden. Die Übergabestationen lassen sich relativ einfach organisieren, ein finaler Sammelplatz ist nicht erforderlich.

✘ Hauptnachteil ist, dass die Kommissionierer der aufeinanderfolgenden Lagerzonen eventuell ungleichmäßig mit Arbeit versorgt werden. Hierdurch können sowohl Leerläufe als auch ein Rückstau entstehen.

Serienorientierte, parallele Kommissionierung: Serienweise entnehmen, am Ende auftragsbezogen zusammenführen

Diese Kommissionierungsmethode bezeichnet ein Verfahren, bei dem mehrere Aufträge zusammengefasst und anschließend in Form eines Rundgangs gepickt werden. Dieser Rundgang kann mehrere Lagerzonen umfassen und parallel von verschiedenen Mitarbeitern der jeweiligen Bereiche ausgeführt werden.

Da hier Aufträge über eine gewisse Zeit zunächst gesammelt, zusammengefasst und erst dann entnommen werden, wird von einer zweistufigen Kommissionierung gesprochen. Erst am Ende erfolgt eine Verteilung der Artikel auf einzelne Aufträge.

Ohne den Einsatz einer geeigneten Lagersoftware ist dieses Vorgehen organisatorisch jedoch kaum darstellbar.

✔ Vorteil dieser Methode ist, dass die einzelnen Lagerplätze weniger häufig angelaufen werden müssen. Dies führt zu einer Reduzierung von Wegzeiten.

✘ Nachteilig sind hingegen der enorme Organisationsaufwand sowie relativ hohe Durchlaufzeiten.

Welche Rolle spielen Kommissionierzeiten?

Die Kommissionierzeit ist die entscheidendste Einflussgröße im Hinblick auf die Frage, wie schnell die Produktion oder der Kunde die benötigte Ware erhält. Zugleich ist sie der größte Hebel, wenn es um die Kostenoptimierung geht. Anhand nachstehender Tabelle kannst du nachvollziehen, wie sich die Kommissionierzeit zusammensetzt.

| Einzelzeit | Erläuterung/Beispiele |

|---|---|

| Basiszeit | Organisatorische Tätigkeiten vor und nach der Kommission, z.B.: · Sortieren und Lesen der Entnahmebelege · Kommissioniergerät holen · Kommissioniergerät wieder abgeben · Bereitstellen von Hilfsmitteln (z. B. Paletten, Behälter) · Behälter an Sammelstelle oder Förderanlage übergeben |

| + Wegzeit | Zeit für die Wegstrecke zwischen zwei Entnahmestationen; die Erfassung erfolgt meist pro Position. Achtung: Dies ist häufig der zeitaufwendigste Teil der Kommissionierung. |

| + Greifzeit | Auch Entnahmezeit oder Pickzeit genannt; enthält folgende Tätigkeiten: · Entnahme eines Artikels aus dem Lagerplatz · Artikel in einen Behälter legen |

| + Totzeit | Auch Nebenzeit genannt; umfasst folgende Arbeitsschritte: · Suche des Lagerplatzes · Bilden des Anbruchs (sofern erforderlich) · Vergleichen, Zählen, Kontrollieren · Vornehmen von Beschriftungen · Entnahme quittieren |

| + Verteilzeit | Zeit, in der nicht produktiv gearbeitet wird; darunter fallen: · Gang zur Toilette · Ausführen von Scheinarbeiten · Pause wegen Arbeitsmangel · Warten auf Informationen oder Transportmittel |

| =Kommissionierzeit | Misst du sämtliche Einzelzeiten genau und addierst sie, erhältst du als Endergebnis die Kommissionierzeit. |

Kommissionierzeiten reduzieren: So geht´s

Ziel von Optimierungsmaßnahmen im Bereich der Kommissionierung ist stets die Verkürzung von Pick-Zeiten. Je schneller die Zusammenstellung der Waren erfolgt, desto geringer sind letztlich die Kosten. Zudem soll die Zahl der Fehlentnahmen und Inventurdifferenzen mit all ihren Folgen auf ein Minimum reduziert werden.

- Wegzeit reduzieren

Eine Reduzierung der Wegzeit kann beispielsweise wie folgt erreicht werden:

- Logische Anordnung der Lagerorte

- Schulung der Mitarbeiter, damit sie den Aufbau der Lagerorte genau kennen

- Stichgangstrategie anwenden: häufig benötigte Artikel am Regalanfang platzieren

- Fahrzeuge zur Erhöhung der Geschwindigkeit einsetzen

- Durchlaufregale verwenden (keine „Sackgassen“)

- ERP-Software bzw. Warenwirtschaftssystemnutzen, das in der Lage ist, laufwegoptimierte Kommissionierbelege zu erstellen.

- Greifzeit reduzieren

Optimiere soweit möglich die Griffhöhe und Grifftiefe. Hierbei solltest du Faktoren wie Gewicht, Artikelgröße und Empfindlichkeit beachten (z. B. schwere Artikel unten, leichte Artikel oben).

- Totzeit reduzieren

Beschrifte deine Regale so, dass die Mitarbeiter den Lagerplatz leicht auffinden können. Gerade bei kleinen Artikeln, die in großen Stückzahlen entnommen werden, sind automatische Zählvorgänge empfehlenswert. Gib zudem deine Artikel nur in vordefinierten Verpackungseinheiten (z. B. 5, 10, 50 usw.) ab, um Anbrüche zu reduzieren.

Welche Kommissionierverfahren gibt es?

Neben der klassischen Kommissionierung mit Pickzetteln haben sich eine Reihe weiterer (teils elektronisch gestützter) Verfahren etabliert, die wir im Folgenden kurz vorstellen möchten. Die Wahl der richtigen Vorgehensweise hängt dabei immer von deinen individuellen Gegebenheiten ab.

Kommissionierung mit Pickzettel (Pick-by-Paper)

Bei diesem Verfahren erfolgt die Warenentnahme anhand eines Pickzettels (Belegs), auf dem sowohl Lagerplatz als auch Artikelnummer und Menge angegeben sind. Erst nach kompletter Abarbeitung des Belegs erfolgt die Rückmeldung der Entnahme im Lagersystem.

❗ Durch falsche Lagerplatzzuordnung und Pickfehler entstehen jedoch häufig Probleme in den Folgeprozessen und zudem Inventurdifferenzen, weshalb dieses Verfahren immer mehr durch elektronische Lösungen ersetzt wird.

Pick-by-MDE (mobile Datenerfassung) bzw. Pick-by-Scan

Das Lagerpersonal ist mit mobilen Datenerfassungsgeräten ausgestattet, die entweder in der Hand gehalten werden oder beispielsweise an einem Stapler befestigt sein können. Kommissionieraufträge werden elektronisch auf das MDE übertragen. Verfügt das MDE über eine Netzwerkverbindung, kann es noch flexibler mit Daten versorgt werden. Meist beinhalten die Geräte neben Display und Tastatur einen Barcodescanner oder RFID-Leser.

✔ Vorteile: höhere Flexibilität durch Echtzeitkommunikation, Zeitersparnis, Fehlerminimierung, direkte Rückmeldung ins Lagersystem

✘ Nachteil: Eine Hand des Kommissionierers ist permanent nicht frei, dadurch geringere Kommissionierleistung

❗ Hauptsächlich geeignet für: große oder schwere Güter

Pick-by-Voice

Auch bei diesem Verfahren kommt ein MDE zur Anwendung, jedoch erfolgt die Auftragserteilung mittels Sprachausgabe (Kopfhörer) und die Steuerung über Spracheingabe (Mikrofon). Displays, Terminals oder Handscanner sind nicht erforderlich, der Lagermitarbeiter trägt nur ein Headset.

✔ Vorteile: Mitarbeiter hat beide Hände frei, dadurch höhere Kommissionierleistung; direkte Rückmeldung ins Lagersystem

✘ Nachteile: Headset muss ganztägig getragen werden, Fehleranfälligkeit bei lauter Umgebung, eventuell Mehrsprachigkeit erforderlich, hohe Investition, hoher Schulungsaufwand

❗ Hauptsächlich geeignet für: große und gleichzeitig schwere Güter

Pick-by-Light

Beim Pick-by-Light-Verfahren wird mithilfe von Lichtsignalen direkt am relevanten Lagerplatz angezeigt, welche Positionen für einen bestimmten Auftrag entnommen werden müssen. Eine Ziffernanzeige gibt die benötigte Menge an. Nach der Entnahme betätigt der Kommissionierer eine Quittiertaste und meldet auf diese Weise zurück.

✔ Vorteile: keine weiteren Geräte erforderlich, beide Hände frei, keine Sprachbarrieren, schnelle Einarbeitung, sehr schnelle Auffindbarkeit der Lagerplätze, häufig geringe Fehlerquote, direkte Rückmeldung ins Lagersystem

✘ Nachteile: hohe Investition (Elektronik-Installation), hoher Wartungsaufwand, Batchkommissionierung wird nicht optimal unterstützt (verschiedene Aufträge schwer zu differenzieren)

❗ Hauptsächlich geeignet für: kleine Lagerplätze, Schnelldreher/hohe Pickmenge

Pick-by-Vision

Hierbei handelt es sich um eines der modernsten Kommissionierungsverfahren, welches die Vorteile von Pick-by-Voice und Pick-by-Light kombiniert.

Alle relevanten Daten werden dem Kommissionierer mithilfe einer Datenbrille in seinem Blickfeld angezeigt. Integriert ist auch eine Wegführung, die den Mitarbeiter zum Ziel weist. Zudem wird eine Spracherkennung genutzt, um das System zu steuern. Je nach System kann die Brille auch die Funktion eines Barcodescanners ausführen.

✔ Vorteile: beide Hände frei, sehr hohe Kommissioniergeschwindigkeit, geringe Fehlerquote, für etliche Lagerarten geeignet, direkte Rückmeldung ins Lagersystem, hohe Flexibilität, geringe Schulungskosten

✘ Nachteile: Verfügbarkeit der Datenbrillen gering, Hardware wenig robust, Akkulaufzeit gering, lückenlose WLAN-Abdeckung erforderlich

❗ Hauptsächlich geeignet für: große und gleichzeitig schwere Güter

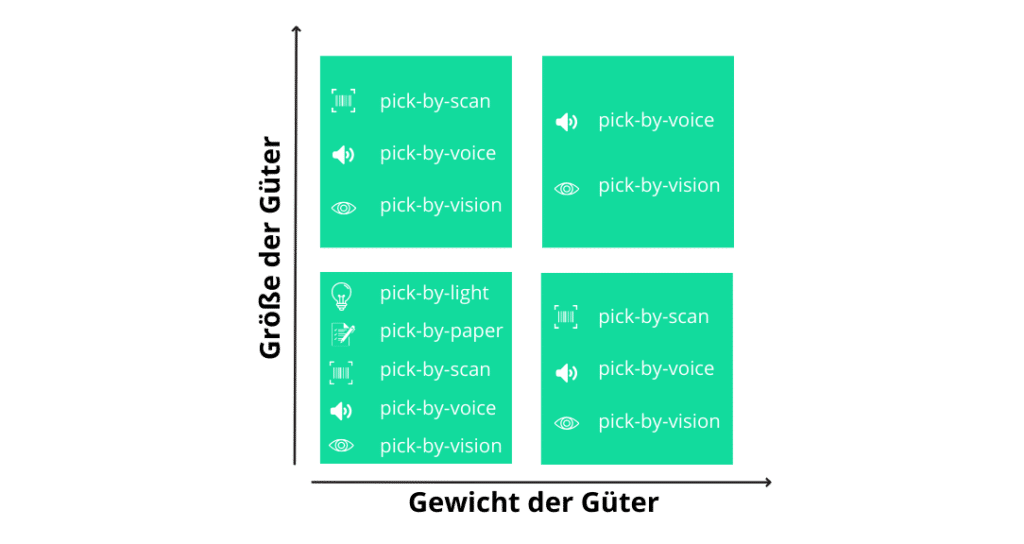

Vereinfacht dargestellte Eignung der Kommissionierverfahren

RFID gewinnt in der Logistik an Bedeutung

Der Einsatz von mobilen RFID-Lesegeräten (RFID=Radio Frequency Identification) ermöglicht das beleglose Kommissionieren ohne Medienbruch. Es müssen weder Picklisten gedruckt noch handschriftliche Aufzeichnungen in das Lagersystem übernommen werden. In der internen Logistik lässt sich RF-Identifikation zudem für das automatische Buchen von Warenein- und -ausgängen nutzen – etwa beim Passieren eines mit Lesegeräten ausgestatteten Tors. Interessant ist zudem die Möglichkeit, die Lesegeräte in Form von Armbändern oder Handschuhen zu nutzen.

✔ Vorteile: Kommissionieren mit beiden Händen, Vorgänge werden automatisch quittiert, akustisches/optisches Signal bei Fehlgriffen

✘ Nachteile: Kosten für Einführung relativ hoch

Spannende Beiträge rund um Unternehmertum, ERP, Buchhaltung, CRM und Software:

Ähnliche Beiträge

Spannende Beiträge rund um Unternehmertum, ERP, Buchhaltung, CRM und Software: