Hohe Lagerbestände führen zu hoher Verfügbarkeit und guter Lieferbereitschaft. Je größer der Bestand, desto höher sind jedoch auch die Lagerkosten und der Grad der Kapitalbindung. Zudem steigt das Risiko einer Lagerhüterbildung.

Doch all das lässt sich verhindern. Die Kosten zur Lagerhaltung können reduziert werden, ohne Engpässe zu riskieren oder deine Liquidität zu belasten.

In diesem Ratgeber erklären wir dir ausführlich und anschaulich, wie du deine Lagerkosten berechnen kannst, deine Lagerkosten senken kannst und sie dauerhaft im Griff behältst.

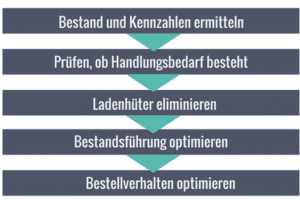

So lassen sich Lagerkosten senken: Schritt-für-Schritt-Anleitung

Für die Senkung von Lagerkosten stehen dir verschiedene Werkzeuge zur Verfügung. Die wesentliche Einflussgröße ist der Lagerbestand (Kapitalbindungskosten). Um Optimierungen zu erzielen, ist es sinnvoll, systematisch vorzugehen:

Schritt 1: Bestand und wichtige Kennzahlen ermitteln

Zunächst solltest du deine aktuellen Bestände ermitteln. Du kannst hierzu Daten aus der letzten Inventur verwenden. Liegt diese jedoch zu weit zurück, ist es sinnvoll, eine aktuelle Bestandsaufnahme durchzuführen.

Neben der mengenmäßigen Erfassung muss auch eine monetäre Bewertung des Bestands erfolgen. Nutzt du ein Warenwirtschaftssystem, kannst du das benötigte Zahlenmaterial auf Knopfdruck generieren.

Liegen diese Daten nicht vor, musst du die Bewertung manuell wie folgt vornehmen:

- Eingekaufte Teile: Erfassung des aktuellen Einkaufspreises für jedes Material (z.B. anhand von Preislisten oder aktuellen Lieferantenrechnungen)

- Fertige und halbfertige Erzeugnisse: Bewertung anhand der Selbstkostenkalkulation

Berechne nun deine gesamten Lagerkosten (siehe Abschnitt „Wie werden die Lagerkosten errechnet?“). Du hast nun die beiden wichtigsten Komponenten ermittelt. Bestimme jetzt die folgenden Kennzahlen :

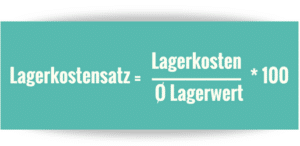

- Lagerkostensatz

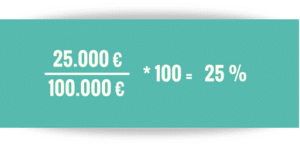

Beispiel 1: Lagerkostensatz errechnen

Du hast durch das Addieren sämtlicher Faktoren jährliche Lagerkosten von 25.000 Euro ermittelt. In deinem Lager befindet sich ein durchschnittlicher Bestandswert in Höhe von 100.000 Euro. Die Berechnung erfolgt nach dieser Formel:

also

Beispiel 2: Lagerkosten pro Stück (Artikel) berechnen

Dein Lagerkostensatz beträgt 25 %. Das lagerhaltige Material Nr. 4711 hat einen Bestandswert von 150 € pro Stück. Die Lagerkosten auf Ebene des einzelnen Materials errechnen sich wie folgt:

Wir sprechen hier also von einer pauschalen Lagerkostenverrechnung direkt auf das Lagergut, proportional zum Materialwert. Es ist unabdingbar, diese Lagerkosten in die Preiskalkulation einzubeziehen. Erreichst du dadurch einen Verkaufspreis, der nicht konkurrenzfähig ist, solltest du die Lagerhaltungskosten senken.

- Lagerintensität

Schritt 2: Prüfe, ob du Handlungsbedarf hast

Neben der subjektiven Empfindung kannst du anhand der Indikatoren „Lagerkostensatz“ und „Lagerintensität“ objektiv bewerten, ob du deine Lagerkosten senken musst. Setze die beiden Kennzahlen ins Verhältnis zu branchenüblichen Werten und betrachte sie außerdem im Zeitverlauf, um die Entwicklung zu sehen. Stellst du fest, dass du über dem Durchschnitt der Branche liegst oder sich eine Erhöhung der Wertigkeit abzeichnet, solltest du handeln.

Schritt 3: Eliminiere Lagerhüter

Vor der eigentlichen Lageroptimierung sollte eine grundsätzliche Lagerbereinigung durchgeführt werden. Um Lagerhüter zu ermitteln, musst du diesen Begriff zunächst für dich bzw. deine Branche definieren. Es kann sich beispielsweise um Teile handeln, die ab einem bestimmten Zeitpunkt (z. B. seit 6 oder 12 Monaten) keine Ausgangsbuchungen mehr aufweisen. Weiterhin kommen Artikel in Betracht, die kurz vor Ablauf des Mindesthaltbarkeitsdatums (MHD) stehen oder dieses bereits überschritten haben. Abhängig vom Status des Materials hast du nun verschiedene Optionen:

| Status des Lagerguts | Möglichkeiten zur Lagerbereinigung |

|---|---|

| MHD überschritten | Verschrottung (Sonderabschreibung) |

| Material mit geringer Nachfrage (lange unbewegt), MHD fast erreicht | Sonderabverkauf, Rücksendung an den Lieferanten, Verwertung in der eigenen Produktion |

Die Priorität sollte hierbei natürlich in erster Linie auf Material mit hohen Bestandswert liegen, jedoch auch die Summe geringwertiger Teile ist nicht zu vernachlässigen. Durch die Lagerbereinigung hast du nun die Basis für die folgenden Optimierungsmaßnahmen geschaffen.

Schritt 4: Führe eine ABC-Analyse durch

Nach der Eliminierung von Lagerhütern folgt jetzt der wichtigste Teil – die Optimierung der Bestandsführung. Ziel ist es, für alle regelmäßig benötigten Materialien eine optimale Verfügbarkeit sicherzustellen, ohne dabei jedoch zu hohe Bestände vorzuhalten. Um festzustellen, welche Teile in diesem Zusammenhang betrachtet werden müssen, solltest du zunächst ein systematisches Verfahren wie die ABC-Analyse anwenden.

Du unterteilst deinen Bestand bei diesem Analyseverfahren abhängig vom Verbrauchswert in drei Kategorien. Zur Berechnung benötigst du demnach den jährlichen Verbrauchswert (auf Basis der Kosten) jedes Artikels sowie den Gesamtverbrauchswert deines Unternehmens.

- A-Artikel: Dies sind die bedeutendsten Artikel. Sie erzielen in Summe ca. 70 bis 80 Prozent des jährlichen Gesamtverbrauchswerts, machen durchschnittlich jedoch nur 10 bis 20 Prozent des Lagerbestands aus.

- B-Artikel: Hierbei handelt es sich um Artikel mittlerer Bedeutung. Im Schnitt verursachen sie 15 bis 25 Prozent des jährlichen Verbrauchswerts, stellen jedoch 30 Prozent des Gesamtbestands dar.

- C-Artikel: Artikel dieser Kategorie sind im Hinblick auf den Verbrauchswert am unbedeutsamsten. Sie machen lediglich 5 % des Verbrauchswerts aus. Ihr Anteil am Gesamtbestand beträgt jedoch üblicherweise 50 %.

Du kennst nun deine Priorität: Kümmere dich in erster Linie um die Optimierung der Bestände der A-Artikel. Wende dich danach den B- und C-Artikeln zu.

Schritt 5: Führe eine bedarfsgerechte Bestandsführung ein

Bei diesem Schritt handelt es sich um eine der größten Herausforderungen im Bereich des Lagerwesens. Ab einer gewissen Größenordnung des Sortiments ist es ohne EDV-gestützte Verfahren kaum noch möglich, eine sinnvolle Vorgehensweise zu erreichen. Die wichtigsten Parameter zur Berechnung des optimalen Bestands sind:

- Durchschnittlicher Verbrauch

- Wiederbeschaffungszeit

- Mindestbestand

- möglicher Höchstbestand (platz- oder wertmäßig)

Ermittle diese Faktoren für alle relevanten Teile (in erster Linie für A-Teile). Du kannst nun den optimalen Bestand sowie den Meldebestand, also den Bestellpunkt für die Wiederbeschaffung, ermitteln. Ziel ist es, eine Nichtverfügbarkeit zu verhindern, jedoch nicht einen höheren Bestand vorrätig zu haben, als tatsächlich nötig. Die Formel zur Berechnung des Meldebestands lautet:

Meldebestand = Tagesverbrauch * Lieferzeit + Mindestbestand

Beispiel: Berechnung des Meldebestands

Ein Artikel in deinem Bestand hat einen Tagesverbrauch von 10 Stück. Die Lieferzeit beträgt 5 Werktage. Deinen Mindestbestand hast du mit 2 Stück definiert.

10 Stück * 5 Werktage + 2 Stück = 52

Du musst also nachbestellen (bzw. nachproduzieren), wenn der Meldebestand von 52 Stück unterschritten ist. Dein Bestand wird sich also in der Theorie stets zwischen 2 und 54 bewegen. Wähle den Mindestbestand jedoch insbesondere bei „kritischen“ Teilen mit Bedacht, also nicht zu niedrig.

Natürlich ist insbesondere der Berechnungsfaktor „Verbrauchswert“ nicht statisch, sondern variiert im Zeitverlauf. Auch die Wiederbeschaffungszeit kann sich verändern. Es ist daher notwendig, den optimalen Bestand und den Bestellpunkt regelmäßig (z. B. wöchentlich oder monatlich) neu zu berechnen. ERP-Systeme unterstützen dies, indem sie die Berechnung (teil)automatisch durchführen.

Schritt 6: Begrenze die Bestände für hochpreisige Teile

Besonders bei Artikeln mit hohem Wert lohnt es sich, einen Höchstbestand festzulegen oder diesen (sofern bereits vorhanden) zu reduzieren. Durch diese Maßnahme können besonders signifikante Kapitaleinsparungen realisiert werden. Sind die Verbräuche dieser Artikel jedoch hoch, kann eine Bestandsreduzierung häufig nur durch eine Verkürzung von Lieferzeiten und eine höhere Bestellfrequenz erreicht werden. Man spricht in diesem Zusammenhang von der sog. bedarfsgerechten Lieferung, also einer Anlieferung erst kurz vor dem Bedarfstermin.

Schritt 7: Optimiere dein Bestellverhalten

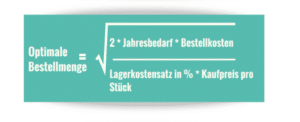

Du hast mit der Festlegung des optimalen Bestellzeitpunkts und eventueller Höchstbestände bereits wichtige Werkzeuge zur Senkung der Lagerkosten kennengelernt. Da jeder Bestellvorgang und jede Lieferung jedoch ebenfalls Kosten verursacht, stellt sich die Frage nach der optimalen Beschaffungsmenge. Diese kann mithilfe von Losgrößenformeln berechnet werden.

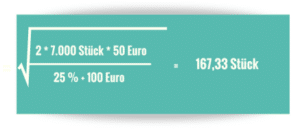

Beispiel: Berechnung der optimalen Bestellmenge

Du hast bei einem Artikel einen Jahresbedarf von 7.000 Stück. Jede Bestellung kostet dich 50 Euro. Deinen Lagerkostensatz hast du mit 25 % ermittelt. Der Kaufpreis pro Stück liegt bei 100 Euro.

Es ist für dich also kostentechnisch optimal, wenn die Bestellmenge pro Beschaffungsvorgang bei 167,33 Stück liegt. Dieser Idealwert als bester Kompromiss zwischen Lagerbestand und Beschaffungshäufigkeit kann in der Praxis kaum erreicht werden. Eine Annäherung ist jedoch sinnvoll. Du erreichst durch diese Maßnahme eine Senkung deiner Prozesskosten, welche beispielsweise im Einkauf aber auch beim Wareneingang entstehen. Verfügst du über ein ERP-System, welches diese Funktion unterstützt, kannst du die gewünschte Losgröße pro Artikel dort hinterlegen. Beachte hierbei jedoch, dass keine Konflikte im Hinblick auf die Verfügbarkeit entstehen. Zudem ist bei hochpreisigen Artikeln Vorsicht geboten, da die optimale Losgröße in diesen Fällen den Bestandswert stark erhöhen kann.

Sekundäre Maßnahmen zur Senkung der Lagerkosten

Bisher haben wir über die größten Hebel zur Kostensenkung im Lagerwesen, die Bestands- und Bestellmengenoptimierung, gesprochen. Es sind jedoch eine Reihe weitere Maßnahmen denkbar, um zusätzliche Einsparungen zu realisieren.

- Einkaufskonditionen verbessern

Prüfe regelmäßig, ob sich die Einkaufskonditionen bei deinen Lieferanten (evtl. auch durch Anpassung der Losgrößen) verbessern lassen. Niedrigere Einstandspreise sorgen automatisch für eine geringere Kapitalbindung im Lager und verbessern so die Liquidität. - Rahmenverträge mit Lieferanten schließen

Rahmenverträge mit Lieferanten führen neben verbesserten Konditionen häufig zu deutlich kürzeren Lieferzeiten. Vorab definierte Mengen sind beim Lieferanten laufend vorrätig und werden erst kurz vor Bedarfstermin abgerufen. Dies reduziert den Lagerwert. - Versicherungskosten reduzieren

Prüfe, ob sich Kosten für wichtige Versicherungen (z. B. Brand, Wasser) reduzieren lassen. Es gibt Versicherungen, die den Prämiensatz nach dem Lagerwert und der Lagerdauer berechnen. Reduzierst du diese beiden Faktoren, sinken automatisch die Prämien. - Lagerrisiko senken

Durch die Optimierung des Bestands sinkt automatisch das Risiko, dass Waren verderben, überaltern oder gestohlen werden. Behalte dennoch besonders Artikel im Auge, die in diesem Zusammenhang kritisch sind, und versehe sie (systemtechnisch) mit einer maximalen Lagerdauer. - Logistische Abläufe im Lager optimieren

Dies ist ein umfangreiches Kapitel. Die wichtigsten Maßnahmen sind in diesem Bereich jedoch die Verkürzung von Lauf- und Transportwegen und die Einführung eines logischen Lagerplatzsystems. - Professionelle Software zur Lagerverwaltung nutzen

Wie bereits mehrfach erwähnt, kann eine optimale Lagerverwaltung ab einer gewissen Größenordnung nur softwaregestützt erreicht werden. Wähle hierfür eine ERP-Lösung oder ein WaWi-System aus, dass zu deinen Anforderungen passt und o. g. Funktionen und Reports unterstützt.

Fazit: Enorme Potenziale durch Senkung der Lagerkosten

Fassen wir zusammen, bietet die Senkung von Lagerkosten etliche Vorteile, vor allen Dingen jedoch eine Verbesserung der Liquidität. Ist die Vorarbeit erledigt und stehen wesentliche Kennzahlen fest, können gezielt Maßnahmen zur Reduzierung der Kapitalbindung und weiterer Lagerhaltungskosten abgeleitet und umgesetzt werden. Der Einsatz geeigneter ERP-Software erweist sich hierbei als unbedingt erforderlich. Die Kostenoptimierung ist dabei jedoch kein einmaliger Vorgang. Viele der Werkzeuge aus diesem Ratgeber sollten vielmehr zum Regelprozess werden, damit du dauerhaft von ihnen profitieren kannst.